W środowisku produkcyjnym, w którym każda megawatogodzina czy metr sześcienny gazu przekłada się na koszty – posiadanie szczegółowej wiedzy o zużyciu energetycznym i zasobach staje się kluczowe, ponieważ wpływa na konkurencyjność firmy. W tym artykule omawiamy, dlaczego zakład produkcyjny powinien wdrożyć system monitoringu mediów (energia elektryczna, gaz, woda) — oraz jakie konkretne korzyści może to przynieść.

Na bazie najnowszych badań i studiów przypadków pokazujemy, jak to wygląda w praktyce— i jak wdrożenie takiego systemu wpisuje się w ofertę watt24.pl.

Stan wyjściowy w zakładach produkcyjnych

Zakłady przemysłowe często dysponują licznikami głównymi, które rejestrują zużycie energii lub gazu jako sumaryczną wartość miesięczną. Jednak takie podejście ma poważne ograniczenia:

- Brak widoczności na zużycie w poszczególnych obszarach produkcji (linie, maszyny, systemy) — co uniemożliwia identyfikację „energetycznych hot-spotów”.

- Czasem brak integracji między mediami (prąd, gaz, woda) — a więc brak możliwości analizy relacji między nimi.

- Brak danych w czasie rzeczywistym lub krótkich interwałach — co ogranicza reakcję na anomalie lub piki.

Konkretne przypadki pokazują, że fabryka, która wdrożyła system monitoringu w czasie rzeczywistym, uzyskała oszczędności około 9,6 % rocznie oraz ROI w około 14 miesięcy. Publikacja „Industrial Energy Monitoring in Manufacturing” także podkreśla znaczenie systemów monitoringu w zapewnieniu efektywności operacyjnej i stabilności produkcji.

Jak system monitoringu mediów działa w zakładzie produkcyjnym

Wdrożenie systemu monitoringu mediów w zakładzie produkcyjnym zazwyczaj obejmuje:

- Montaż liczników/podliczników dla energii elektrycznej (przekładniki prądowe CT + napięcie), dla gazu (wyjście impulsowe lub komunikacja cyfrowa), dla wody (liczniki impulsowe lub komunikujące się).

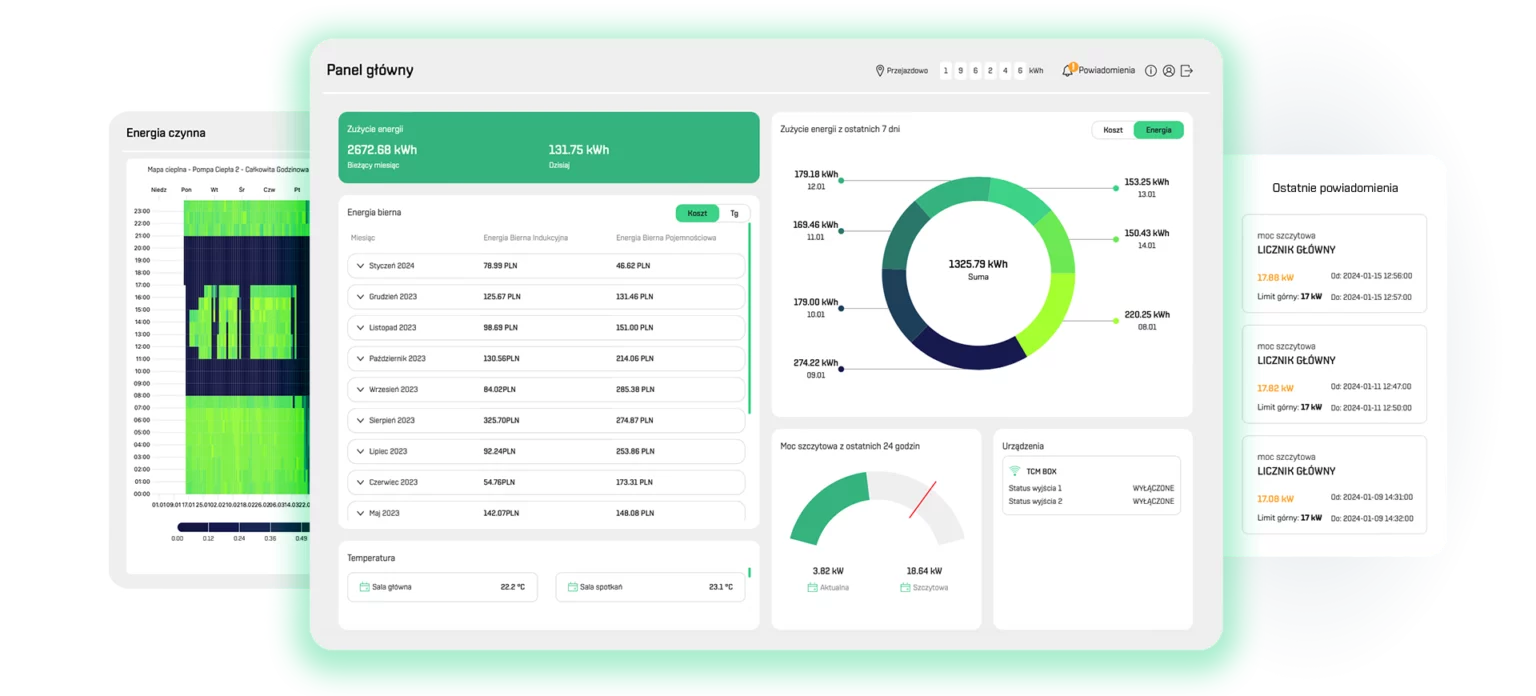

- Integracja danych w systemie zarządzania (np. chmura, software SCADA/EMS) — co pozwala na wizualizację, analizę trendów, alarmy.

- Konfiguracja KPI-ów (np. kWh/tonę produkcji, m³ gazu/zakład, zużycie wody na jednostkę).

- Raportowanie i analizy — identyfikacja nieefektywności, piki popytu, kosztów mediów, możliwości optymalizacji.

Na przykład w jednym z badań firma motoryzacyjna po retrofittingu urządzeń monitorujących mogła śledzić zużycie energii w obszarach produkcyjnych, maszynach i procesach, co pozwoliło na szybkie reagowanie na anomalie i wykrywanie stanów przedawaryjnych.

Korzyści – konkretne dla przemysłu

a) Redukcja kosztów energii i mediów

Systemy monitoringu umożliwiają zidentyfikowanie obszarów nadmiernego zużycia — przykładowo piki mocy, niepotrzebne uruchomienia urządzeń, przestoje.

b) Lepsze zarządzanie popytem i taryfami

W zakładach, gdzie występują opłaty za szczyt mocy, monitoring pozwala reagować proaktywnie — np. wstrzymywać lub przerzucać obciążenie.

c) Podniesienie efektywności operacyjnej i niezawodności

Dane w czasie rzeczywistym, szybka detekcja anomalii i zrozumienie procesu energetycznego w kontekście produkcji przekładają się także na mniejsze ryzyko przestojów i awarii.

d) Ułatwienie certyfikacji, zgodności i raportowania

Monitoring mediów wspiera procesy zgodne z normą ISO 50001 oraz innymi wymaganiami środowiskowymi lub zrównoważonego rozwoju.

e) Poprawa wizerunku i zrównoważonego działania

Przemysł, który monitoruje media, może komunikować to jako część strategii ESG, co może być przewagą konkurencyjną (np. niższy koszt raportu niefinansowego).

Przykład wdrożenia (case study)

Badanie przeprowadzono w jednym z europejskich zakładów produkcyjnych: wdrożono system monitoringu w czasie rzeczywistym w procesach produkcyjnych, a efektem było:

- oszczędność 191 923 kWh energii elektrycznej,

- redukcja emisji CO₂ o 139 ton,

- ROI około 14 miesięcy.

To pokazuje, że inwestycja w monitoring mediów nie jest tylko „ładnym dodatkiem”, ale może być doskonałą inwestycją, generującą realną wartość.

Jak wdrożyć system monitoringu mediów w swoim zakładzie (krok po kroku)

- Audyt wyjściowy — określenie punktów pomiarowych (energia, gaz, woda), analiza taryf, zużycia.

- Dobór urządzeń pomiarowych — liczniki energii/przekładniki, liczniki gazu z wyjściem impulsowym lub komunikacją cyfrową, liczniki wody.

- Instalacja i integracja — montaż, okablowanie, podłączenie do systemu zarządzania (np. chmura, SCADA).

- Konfiguracja KPI i celów — np. kWh/produkcja, m³ wody/produkcja itd.

- Trening i zaangażowanie zespołu — operatorzy, utrzymanie ruchu, zarząd muszą być w projekcie.

- Analiza danych i działania korygujące — regularne przeglądy, identyfikacja odchyleń, wdrażanie optymalizacji.

- Raportowanie i ciągłe doskonalenie — cykl PDCA (Plan-Do-Check-Act).

Rola firmy FOKUS Consulting i systemu watt24 – jak możemy pomóc?

Jako watt24.pl specjalizujemy się w rozwiązaniach pomiarowych i integracji systemów monitoringu mediów w przemysłowych zakładach produkcyjnych. Oferujemy:

- audyt energetyczny przedsiębiorstwa w celu określenia energii bazowej,

- dobór i konfigurację urządzeń pomiarowych (energia, gaz, woda),

- integrację z systemami typu chmura lub SCADA,

- wdrożenie kaskady KPI i dashboardów dostosowanych do produkcji,

- opracowanie lub modyfikację procedur, szkolenia, wsparcie w analizie danych i optymalizacji.

Dzięki temu Twoja firma uzyska pełną kontrolę nad mediami, co przekłada się na lepszą kontrolę kosztów, wyższą efektywność i tym samym lepszą pozycję rynkową.

Podsumowanie

W zakładzie produkcyjnym wdrożenie systemu monitoringu energii, gazu i wody przestaje być jedynie dobrym pomysłem — staje się koniecznością. Publikacje pokazują, że korzyści to: redukcja kosztów, lepsze zarządzanie popytem, poprawa operacyjna, wsparcie zasad zrównoważonego rozwoju.

Jeśli chcesz rozpocząć ten proces, skontaktuj się z nami — wspólnie dobierzemy optymalne rozwiązanie dla Twojego zakładu produkcyjnego.